建国之初,中国钢铁工业十分落后,布局不合理,主要集中在东北。1949年12月16日,中央主席赴莫斯科,促成前苏联援华兴建和改造50家企业(50年代初期签订协议为156项工业建设项目),并指示“钢铁要过江”,以改变中国钢铁工业布局不合理的现状。1950年初,重工业部主张在武汉附近的大冶地区建立钢铁工业基地。1951年,重工业部将此建议和考察的情况呈报,得到的同意。1952年5月6日,中央正式决定在大冶地区建立中国第二个钢铁工业基地。

1952年5月,重工业部在黄石市华中钢铁公司内正式成立大冶钢铁厂办事机构“三一五”厂筹备处,负责在武汉、大冶之间进行地质勘测、资源勘探等选择厂址的各项筹备工作。中南工业部部长刘杰兼任筹备处主任。同年12月,重工业部将“三一五”厂筹备处与由中南钢铁局改称的华中钢铁公司合并,成立了隶属重工业部领导的综合性领导机构——华中钢铁公司(原华中钢铁公司更名为大冶钢厂)。华中钢铁公司成立后,在“三一五”厂筹备处工作的基础上,开展资源勘探、测量、水文地质勘探、工程地质勘探、选择厂址、收集资料、工业试验及设计、施工准备等一系列工作。选址小组经过在长江以南2年踏勘、比较,选点21处均不理想,最后认为武昌近郊的青山地区,有一片超过7平方公里的农田较为适宜,但已被第二汽车厂筹建处选为厂址。经中方与前苏联援华专家组合议协商,1954年初正式推荐青山地区作为厂址。同年5月,由国家计委、建委正式下文批准以青山作为厂址,华中钢铁公司更名为武汉钢铁公司。(图7-1)

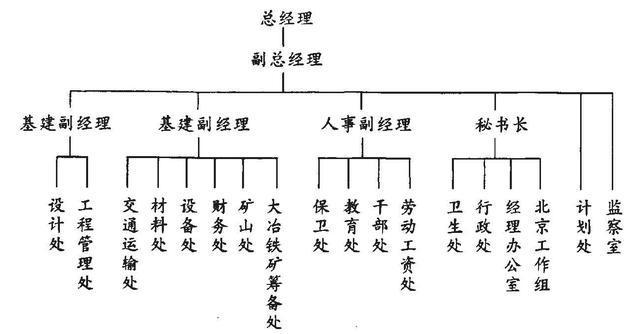

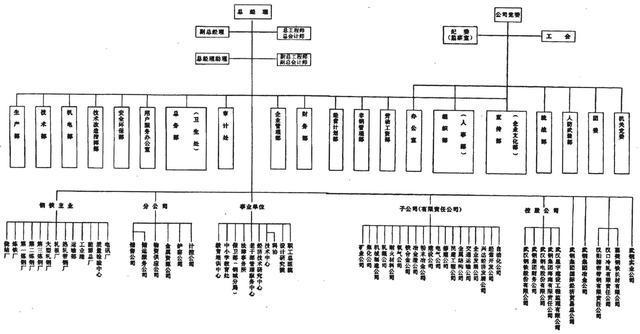

1955年初,为了做好基本建设和生产准备工作,武钢组织机构进行整编,主要设置有15处、2室、1组,李一清任武钢总经理。(附1955年组织机构图)

1955年1月,中国在莫斯科接受前苏联承制的武钢初步设计方案;6月,国家正式批准武钢第一期工程的初步设计,自此,武钢建设进入了紧张的施工阶段;同月,大冶铁矿基本建设动工;10月,青山厂区工程正式破土动工。1958年9月13日,亲临武钢一号高炉,观看了高炉首炉出铁,并作了重要指示:“像武钢这样的大型企业,可以逐步地办成为联合性的企业。除生产多种钢铁产品外,还要办点机械工业、化学工业和建筑工业等。这样的大型企业,除工业外,农、工、商、学、兵都要有一点。”这一指示对武钢及中国工业企业的发展起到重要作用。武钢一号高炉投产,标志着中国第二大钢铁工业基地——武钢从此开始了建设、生产并进的阶段。在武钢兴建时期,全国人民支援武钢建设,湖北省政府、武汉市政府发出“主动积极,优先办理,只许办好不许办坏”的号召,青山地区周围的农民积极响应,让出土地0.91万公顷、房屋2717栋,迁移人口12488人。

武钢在兴建时期和投产后,其组织机构随着生产发展进行调整。1982年,武钢的组织机构主要设置有5部(生产部、技术部、机电部、工程部、矿山指挥部),33处(委)(原燃料处、材料处、运输处、能源处、技术监督处、备件处、销售处、安全环保处、设备处、民建工程处、财务处、法律顾问处、人事处、劳动工资处、卫生处、职工教育处、中小学教育处、公安处、行政福利处、委办公室、接待处、组织部、宣传部、统战部、纪委、团委、工会、科协、人民武装部、矿山计划处、矿山技术处、矿山基建处、矿山生产机动处),9室(所)(计划室、监察室、调查研究室、经济研究所、进出口分公司、视察室、矿山指挥部办公室、人防办公室、离休室)和69个下属厂矿或单位(大冶铁矿、程潮铁矿、金山店铁矿、灵乡铁矿、乌龙泉矿、焦作粘土矿、矿山机修厂、矿山研究所、第一井巷公司、第二井巷公司、矿山建筑安装公司、矿石收购站、耐火厂、焦化厂、烧结厂、炼铁厂、第一炼钢厂、第二炼钢厂、初轧厂、大型厂、轧板厂、冷轧厂、热轧厂、硅钢厂、工业港、碎铁厂、铁合金厂、轧辊厂、矿渣厂、运输部、汽车运输公司、通勤公司、机械总厂、机械修配厂、粉末冶金厂、冶金炉修理厂、电器修造厂、电工实验室、计控厂、供水厂、CQ9电子 CQ9传奇电子供电厂、氧气厂、燃气厂、热力厂、电讯厂、动修厂、钢研所、民建工程公司、第一工程公司、工程公司、机械动力公司、安装工程公司、第一金属结构厂、金属结构厂、修建部、设计院、房产公司、绿化公司、民用煤气筹建处、第一职工、第二职工、职工大学、第一技工学校、第二技工学校、矿山技工学校、机关委、工人报社、校、农工商联合公司)。

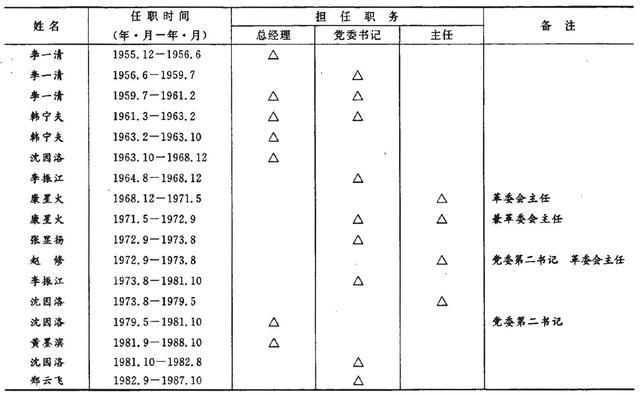

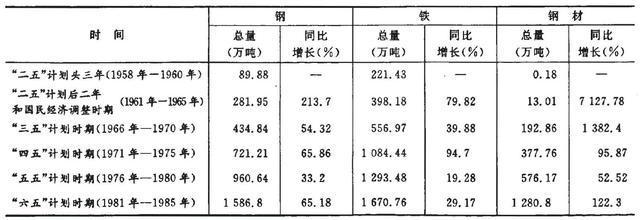

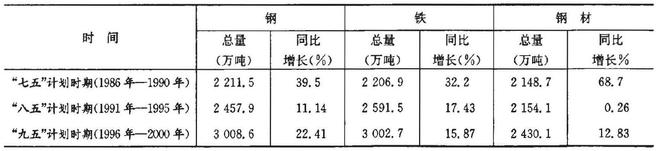

在武钢建设全面破土动工后,青山地区相继集结5万多工人和近7万名职工家属。为了保障这些职工和家属的物质生活供应,青山地区先后修建11个百货商店,72个生活服务商店,33个零售商店,31个蔬菜食品水产市场,12所医疗药物零售点(站),9个煤建商店,消防队,清洁管理所及水量为250万吨昼夜生产的自来水厂。工地上的流动服务点昼夜服务;专门成立绿化公司,兴建了公园。此间,为加快武钢配套建设,青山区境内在省、市政府支援下铺筑道路20万平方米,修建7座桥涵,埋设近30公里的供排水管道,架设15.77公里的电话线余公里输电线座变电站。为确保厂区及兴建于蒋家墩一带呈俄罗斯工业城街坊布局的400余栋职工住宅的安全,省、市、青山区人民帮助武钢修筑了长江干堤,共完成土方4300万立方米、石方12.11万立方米。为方便武钢职工进入汉口市区,开辟了汉口至青山间的轮渡航线条公共汽车专线。至此,青山地区这片昔日荒凉的农村呈现新兴工业城市风貌。武钢的兴建经历了4个时期。这个时期,武钢主要领导不断充实调整,钢铁产量逐年增长。(表7-1、表7-2)

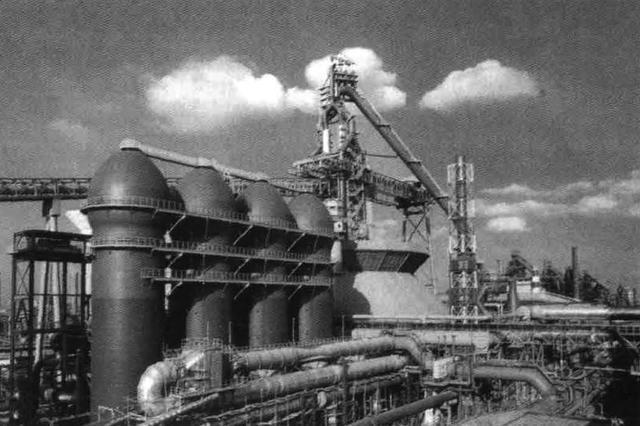

此期间,按年产150万吨钢的规模设计,主要设备由前苏联提供,工程概算建设额为5.46亿元。1955年6月,大冶铁矿动工兴建,标志着一期工程开始施工。1956年初,青山地区机修、动力、铁路、公路、仓库及辅助性设施相继动工。1957年6月5日,炼铁一号高炉动工兴建,主体工程建设为之展开(图7-2)。一号高炉仅用了15个月零8天建成,于1958年9月13日投入生产。此后,大冶采矿、破碎系统,乌龙泉及焦作矿以及一号、二号焦炉也相继投产。二号高炉,一号、二号平炉,三号、四号焦炉以及灵乡、金山店和程潮铁矿等工程也开始动工。1959年,是武钢第一期工程建设的高峰年,按规划应以炼钢为中心进行建设,但是为了实现当年产铁120万吨的高指标,必须有2座高炉、3座焦炉、矿山及选矿厂一号、二号浮选系列和烧结厂投产。为此,武钢调整施工顺序,先进行二号高炉建设,适当交叉进行炼钢主体工程建设,同时穿插安排初轧、大型、轧板3个轧钢厂动工。1959年下半年,实现建设速度的两个突破:一号、二号高炉以4个多月的绝对工期建成,并于当年7月14日投入生产;二号、四号焦炉,一号、二号、三号、四号烧结机,大冶铁矿选矿厂一、二、三、四系列,金山店铁矿张伏山小井等相继投产。二号、一号平炉的建设原计划工期18个月,结果只用10个月零3天,于1959年9月30日建成投产;二号平炉于同年10月,三号平炉于同年12月建成投产。

1960年,国民经济处于困难时期,中国同前苏联关系日趋紧张,武钢第一期工程建设遭遇困难。按照施工顺序,该年建设以成材为中心的轧钢系统工程。原计划1959年6月,初轧厂破土动工,于次年3月基本建成,由于从前苏联进口的主电机未到,投产日期延至1960年7月6日。大型厂是中国自行设计、制造的第一个现代化大型轧钢厂,1959年3月动工,1960年10月开始试轧。由于设备没有形成完整的工艺流程以及边设计边施工、设备质量不佳等原因,该厂无法正常生产。轧板厂于1958年12月动工,为完成1960年产铁150万吨、钢90万吨的高指标任务,将建设轧板厂的施工力量和建设大型厂的部分施工力量转向三号高炉和六号平炉的建设,使轧板厂未能如期建成,大型厂无法投入生产。

武钢第一期工程建设,1955年6月从矿山开拓起,到1960年大型轧钢厂试轧止,基本上完成了年产钢150万吨规模设计所包括的主要生产设施和相应的公用辅助设施的建设,同时将属于第二期工程的部分项目提前到1960年建成投产。截至1960年底,武钢在建设期间共完成工业总产值80380.8万元、商品价值51473.3万元,生产生铁221万吨、焦炭358万吨、钢锭72万吨及钢坯、钢材14万吨。

第一期工程建设总工期为3年多的时间,由于采取合理程序设计施工,即建设顺序上严格按先矿山、辅助厂,后主体生产厂,以及按照出铁、出钢、出钢材3个环节顺序进行,把武钢初步建成一个年产150万吨钢的现代化钢铁联合企业,施工进度和质量达到当时世界先进水平。后期工程建设受高指标、盲目抢进度的影响,以及中苏关系恶化引发的主要配套工程不到位,打乱了施工顺序和平衡,致使武钢投产初期长达4年-6年间出现“有钢无材”的不合理局面,经济效益受到严重影响。1965年大型轧钢厂正常生产,1966年轧板厂建成投产以后,企业生产状况开始转变。

1961年1月,国家对国民经济实行“调整、巩固、充实、提高”的八字方针,随之武钢对一期工程进行调整充实,至1963年底生产实现了扭亏为盈。根据国民经济发展对钢铁的需要,国家要求武钢加速发展,建设顺序采取“抓两头,带中间”的方针,即抓矿山、成材生产,带动炼钢生产。

1965年,武钢建设进入年产200万吨钢综合生产能力配套阶段,当年以抢建轧板厂和完善初轧厂、大型轧钢厂工程为建设重点。2800毫米轧机机组在同年5月、主电室在同年8月先后开工,其他辅助设施的施工也同时展开,超额完成年度建设计划

1966年,武钢建设的重点是继续抢建轧板厂,续建配套项目主要有初轧厂的均热炉和板坯库等;8月,轧板厂建成投产,标志着武钢一期工程收尾结束。由于受“”的影响,1966年全年建设计划仅完成87.8%;1967年—1968年,武钢基本建设处于低潮,只建成均热炉和板坯库、大型轧钢厂主厂房及三号重轨加工线年,武钢除继续完成属于200万吨规模的三号高炉(1969年建成)、程潮铁矿东采区(1969年建成)、七号平炉(1970年建成)、二号烧结机(1970年建成)、大冶铁矿选矿第四系列(1971年建成)、6000立方米/时制氧机等项目的建设外,还建成属于“双400”配套项目的4号高炉及4号4250立方米/分鼓风机(1979年建成)、三烧一系列2台90立方米烧结机、80吨转炉及一炼钢主厂房的扩建等。1971年底,武钢年产200万吨钢配套设计规模的主要项目已基本完成。累计完成基本建设17.86亿元。其中包括四号高炉等“双400”配套项目的7886.8万元。当年生产生铁190.3万吨、钢166.6万吨、钢材81.8万吨。武钢200万吨生产能力配套的主要项目实际上大部分属于第一期工程被拖延下来的工程内容,小部分属于第二期的连建项目。

在计划经济时期,武钢是国家从国外引进先进设备和技术而额最大的企业。1972年,为了结束中国钢铁工业10年徘徊的局面,武钢进行年产钢、铁各400万吨的配套设计,扩建重点放在铁矿石采选、烧结的配套和增加钢材品种上,核定11.55亿元,原拟安装由上海机械厂制造生产的“一米七”轧机。同年8月,中央、国务院批准将从国外引进具有70年代世界先进水平的“一米七”轧机系统建在武钢。(图7-3)

“一米七”轧机系统包括4个主体工程,即热轧带钢厂、冷轧薄板厂、硅钢片厂和二炼钢连铸车间。配套工程有硅钢前工序设备,公用辅助设施和机修(未建)、检验、总图、运输、仓库、电讯、排水、供电、燃气、热力及生活、市政建设等,总共143个单项。其中热轧厂和硅钢厂的成套设备由日本国引进,冷轧厂和连铸车间由联邦德国引进。全部工程国家40.52亿元人民币。1978年底,“一米七”轧机系统开始试生产。这一时期包括引进、消化及掌握“一米七”轧机技术的全过程,及对国外技术进行突破、改进和开发:一是突破技术专利局限,发展具有更高水平的新工艺、新技术,如对高磁感取向硅钢和无取向硅钢连铸工艺研究,均实现了连铸生产,整体技术达到20世纪80年代国际水平;二是改进引进设备的薄弱环节,并反转向国外输出技术;三是开发新的产品系列,由设计大纲规定的8类70个规格牌号的产品,到开发出22个钢种系列97个品种。

此间,建于50年代的老厂技术设备严重老化,武钢为保证钢铁产品达到“双400”万吨和“一米七”轧机系统达到核定生产水平,进行“四同步”改造工程,即四号高炉、三号平炉、三烧结第二系列及五号焦炉同步改造性大修。“四同步”改造工程是武钢投产以来最大的一次技术装备改造工程,1.4亿元,有3项当年当年收益。1985年,武钢生产铁406.4万吨、钢397.8万吨、钢材334.1万吨。

这一阶段同时暴露出大型工程的兴建与改造两大方案和设计不相衔接匹配的问题。1971年批准武钢第二炼钢厂设计选用了3座50吨氧气顶吹转炉,年产量为150万吨,并于1972年3月动工建设,而1974年8月国家批准的“一米七”轧机系统工程初步设计,其中一次成材生产能力达到301万吨/年,暴露出设计的转炉生产能力过小、不相匹配,但已施工在先,无法挽回,后来不得不为适应“一米七”轧机系统生产需要对前工序配套进行改造。

1985年,武钢步入深化企业改革,坚持科技进步,不断提高企业整体技术水平的发展阶段。实现钢铁“双400”万吨配套和“一米七”轧机达到设计能力后,针对生产上的轧钢能力大、冶炼能力小的主要矛盾,制定钢铁“双600”万吨技术改造总体规划和第七个五年计划实施方案,并获国家正式批准,建设额为22亿元。1990年5月,国务院批准武钢在钢铁“双600”万吨技术改造的基础上,到“八五”计划期末,实现钢铁“双700”万吨。此项目由武钢直接成为主体,以企业自有资金、国内外集资的方式解决。1992年,在改革开放新形势下,着眼于国民经济的发展对钢铁的需要,加紧实施钢铁“双700”万吨项目,于是一系列重点工程建设全面推进。

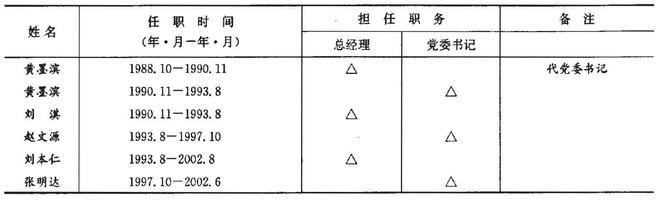

1985年—2000年,武钢组织机构在企业体制改革中不断发展变化;武钢主要领导干部进一步充实调整。钢、铁、钢材产量一年比一年提高,高科技含量、高附加值的产品产量明显增加。(表7-3、表7-4、2000年武钢组织机构图)

工业港8号、9号码头工程 1984年4月,武钢工业港9号码头动工兴建,1985年10月建成投入使用;1985年11月,8号码头动工兴建,1986年8月建成投入使用。1986年8月23日,8号、9号码头整体验收合格。工业港8号、9号码头是中国自行设计建造的内河大型桥吊码头,总4788万元。9号码头全部为露天栈桥,8号码头水域部分为栈桥,陆地部分为厂房。8号、9号码头占地面积15.26万平方米,各有1个泊位,吊桥大车轨道长284.85米,跨度31米,配有1台15吨+15吨旋转夹钳吊车和2台15+15吨非旋转夹钳吊车,装卸总量120万吨,全机械化操作。

冷轧厂彩色涂层带钢工程 1986年4月21日,从英国戴维·马克公司引进的具有20世纪80年代技术水平的冷轧厂彩色涂层带钢生产线日建成投产。彩色涂层带钢生产线万吨。彩色涂层带钢是以金属带钢为原料,采用两涂两烘工艺及辊涂式化学预处理技术,可生产涂漆钢板、贴膜钢板和热塑压花钢板3类几百个花色品种,具有良好的耐腐蚀性、装饰性和可加工性,广泛应用于建筑、交通运输、家用电器、钢制家具等行业。

5号高炉工程 该工程是武钢实现钢铁“双700”万吨、缓解炼铁能力小于炼钢能力矛盾的关键项目。5号高炉1988年5月28日破土动工,1991年10月20日投产,总8.77亿元,建设周期38个月,设计年产量224万吨,冶炼容积为3200立方米。5号高炉引进卢森堡、日本、美国、德国、西班牙、前苏联、荷兰、CQ9电子 CQ9传奇电子瑞典8个国家14项具有80年代末国际先进技术,采用无料钟顶、环形出铁场、炉渣粒化和煤气干式除尘等新工艺、新技术,自动化程度高,是武钢冶炼容积最大、产量最高、技术最先进的一座高炉。5号高炉由武汉钢铁设计院设计,中国第一冶金建设公司承建。(图7-4)

热轧厂4号加热炉工程 该工程是武钢“双700”万吨重点配套工程,1989年1月4日动工,1991年11月27日建成投产,总7415万元。4号加热炉由法国斯坦因赫的公司与重庆钢铁设计院联合设计。设备除液压件、仪表、计算机从国外引进外,其他均为国内制造。4号加热炉具有加热温度高,耐火材料使用寿命长,前进装置平稳准确,钢坯到位标准高,钢坯入炉至抽钢自动化、液态除渣、板坯激光定位、最佳燃烧控制等多项新工艺。4号加热炉建成后,热轧厂形成400万吨加热能力。

7号焦炉工程 1990年3月31日7号焦炉破土动工,1992年7月1日投产出焦。7号焦炉是国家“八五”重点工程,是武钢钢铁“双500”万吨的重点配套工程,是中国自行设计、安装的第一座55孔6米大型焦炉。7号焦炉总2.1亿元,设计年产焦炭55万吨。炉型为6MJN60-2复热式焦炉,其配煤系统采用武钢自行设计的PDS-TA计算机自动配煤,输送系统采用PC785型P<C热管控制,推焦车、拦焦车均采用计算机控制,装备、工艺水平达到90年代国内先进水平。

四氧车间工程 四氧车间是武钢“双700”万吨的配套工程,该工程于1991年9月动工兴建;1993年9月30日,5号制氧机建成投产;1994年4月23日,6号制氧机建成投产。四氧车间从联邦德国引进2台具有80年代先进水平的30000立方米/时制氧机,全套机组采用集散控制系统,仪表与程序控制一体化。该机组可生产氧、高纯氧、氮、氩、氪、氙,还可配制多种混合气体。

方坯连铸工程 为解决开坯能力不足问题,1992年10月20日,2亿元兴建一炼钢方坯连铸工程,1994年7月31日试车成功。该工程由马鞍山钢铁设计院设计,设计年产连铸坯50万吨。方坯连铸工程是中国自行设计、自行施工、自行调试的国产最大方坯连铸工程,全套设备为自动化控制切割、进尺,大板结构、拉矫机控制系统、结晶器控制系统,均具有国际80年代末期水平。该工程建成后,连铸方坯可直接送大型厂轧制,省去初轧机轧制工序,可节约能源2.62万吨标准煤/年。

高速线日武钢高速线日投产。高速线万吨,工程主要设备由德国、美国,瑞典引进,生产线采用A、B双线同步轧制技术,可生产直径5.5毫米~22.0毫米的光面线毫米。产品广泛用于建筑、拉丝、焊条、弹簧、轴承等领域。

自备电厂工程 武汉钢电股份有限公司(简称自备电厂)于1993年5月28日成立,同年6月18日在武汉市工商局注册,注册资本8897万元。武汉钢电股份有限公司法人股东122家,个人股17785万股,筹集资金18.12亿元。1994年7月28日一期工程正式开工,1996年12月6日1号机组正式并网发电。1号机组为2台20万千伏机组,采用干煤棚、主厂房、110千伏配电楼三列式布置;锅炉、汽轮机、发电机组采用DCS集散控制系统,燃料系统、化学水处理、110千伏配电、除尘系统全部采用计算机控制。1998年2月25日,2台30万千伏机组的2号机组并网发电。

四烧结车间工程 为缓解烧结生产能力小于炼铁生产能力的矛盾,1996年3月28日,烧结厂四烧结车间动工兴建,1999年1月6日竣工投产。四烧结车间是由中国自行设计制造的具有90年代国际先进水平的特大型现代化烧结机组成,工程总13.06亿元,由长沙冶金设计院设计、中国第一冶金建设公司承建,烧结机面积为435平方米,设计年产烧结矿440万吨。投产后,武钢烧结矿生产能力由700万吨增加到1100万吨。

棒材厂工程 1992年6月5日,国务院经济贸易办公室批准武钢汉阳钢厂《棒线材轧钢车间可行性研究报告》;同年12月26日,武汉市经济计划委员会通过汉阳钢厂棒材车间设计方案。棒材车间总6523万元,资金自筹,返还期7.27年。1992年12月26日棒材车间动工兴建,1996年12月建成投产。1996年,成立武钢棒材有限责任公司。该公司主厂房面积2.73万平方米,设备总重量0.21万吨,电气总容量1.85千瓦,设计年产量30万吨(18万吨棒材、12万吨线材),产品包括普碳钢、优质碳素结构钢、低合金钢和铆螺钢棒线年,武钢棒材有限责任公司实现销售收入5059万元,实现利税14624万元,生产棒材、线日,武钢焦化厂8号焦炉投产出焦。8号焦炉是武钢“双700”万吨的重点配套工程,1996年11月18日动工兴建,建设期3年,总1.5亿元,设计年产焦炭55万吨。8号焦炉系55孔6MJN60-2型大容积焦炉,煤气发生量为2.5万立方米/小时,时为中国容积最大、产量最高、技术装备最先进的一座焦炉,技术装备达到90年代末国际先进水平。8号焦炉的耐火材料及护铁件均采用新型材料,煤气交换采用计算机控制;装煤、推焦、拦焦和熄焦车采用PLC集散系统和无线感应系统,实现自动定位;焦炉应用了红外线自动测温等新工艺,结焦时间由32个小时缩短为22个小时,焦炭质量也有所提高,投产不久便实现稳产和均衡生产。

“双700”扩建工程 “双700”扩建工程包括:建设2座250吨转炉,1台双流板坯连铸机,1台3万立方米/时制氧机;扩建冷轧硅钢片厂、工业港码头、矿山、原料场和公用辅助设施。在进行“双700”万吨扩建改造中,武钢以引进、消化、创新、开发为方针,优化钢铁产业工艺。至2000年,自筹资金共230多亿元用于扩建改造。在炼铁系统方面从卢森堡、德国、美国和日本引进技术,采取互相嫁接、综合集成的办法,先后对4座高炉进行改造,使炼铁系统的装备由60年代水平跃升至90年代先进水平。在炼钢系统淘汰了能源消耗大、生产工艺落后的平炉,建设具有先进生产工艺的转炉,使武钢在国内冶金行业中率先淘汰平炉,实现全连铸工艺。至2000年,武钢先后开发出钢帘线个品种的产品,均填补了国内空白;兴建世界上技术最先进的三炼钢厂,有了先进完备的铁水处理和钢水炉外精炼设施,实现了“铁水预处理—转炉—精炼—连铸”的生产工艺;调整了品种结构,提高了产品质量、降低了消耗。该项目投产以来炼钢品种达到248个,大部分技术质量指标已达到国际一流水平。90年代,武钢生产优质钢所需要的铁水预处理年生产能力只有380万吨,通过技术改造,到2000年已达到700万吨,可以全面满足需要。

二热轧工程 二热轧工程为跨世纪兴建工程,总概算为58.04亿元,是从德国引进当时世界最先进的轧钢技术和装备,可年产钢材350万吨。工程筹备处于1995年成立,2000年完成工程前期准备工作。

二炼钢厂4号连铸机工程 1987年2月5日,二炼钢厂4号连铸机动工兴建,1988年12月24日建成投产。该工程总6000万元,设备总重量为2000吨。由武汉钢铁设计院设计,设计年产铸坯50万吨。4号连铸机设备包括国产和进口两部分。国产设备为:大包旋转塔、结晶器及振动台架、扇形段、拉矫机、火焰切割机、引锭杆及存放台架、转盘、出坯辊道、电气PC584系统;进口设备包括:液压系统主体部分、润滑系统、电器部分设备、去毛刺机、喷号机。4号连铸机主要由国内制造,其自动化水平、质量、精度等技术指标与全进口设备相当。

“四同步”改造工程 “四同步”改造即4号高炉、3号平炉、3烧结第二系列及5号焦炉重点设备同步改造。工程于1984年7月10日正式开始,1985年6月13日改造完工,工程总7.4亿元,工期11个月。“四同步”改造后,4号高炉日铁产量提高500吨;3号平炉冶炼时间缩短一半,产量提高63%;3烧结二系列3、4号烧结机烧结矿产量、质量、作业率得到提高,节约能耗6万吨/年标准煤;5号焦炉减少了环境污染,改善了劳动强度,节约了能源。该工程使武钢形成钢铁“双400”万吨综合生产能力。二烧结改造工程 二烧结投产后一直不能满足炼铁的需要。1987年3月武钢对二烧结进行技术改造,1989年12月竣工投产。烧结机从法国隆维烧结厂引进,计算机控制系统从美国贝利公司引进,工程由武钢设计院设计、第一冶金建设公司承建,总1.9亿元。烧结机面积393平方米,年产烧结矿183万吨,可以生产人造富矿。

热轧厂计算机系统改造 热轧生产线由于计算机硬件系统功能老化,国外不再提供备品备件,导致随时可能因故障停产。1988年10月,热轧厂开始对计算机系统进行更新改造,1993年11月30日改造完毕。改造工程引进美国西屋公司130套具有自动化程度高、抗干扰性能强、容量大、信息传输快的计算机硬件,使用由热轧厂、自动化部、北京科技大学、重庆钢铁设计院共同开发的计算机软件,使热轧厂计算机系统达到20世纪90年代初水平。热轧计算机系统改造时未停产,系统设计、设备安装、全套应用软件编程及调试全都由国内完成,结束了热连轧计算机控制系统改造长期依赖进口的局面,填补了国内空白。1995年12月5日,热轧计算机系统改造获冶金部科技进步特等奖,1996年12月,获国家科技进步一等奖。

4号高炉技术改造 1996年5月1日,武钢6亿元对炼铁厂4号高炉进行改造性大修;9月29日,改造完成并出铁。4号高炉采用无料钟炉顶、软水闭路循环冷却系统、出铁场进鱼雷罐、高炉计算机控制等先进工艺技术,整体装备达到90年代国际先进水平。

冷轧硅钢片厂扩建工程 1993年3月15日,武钢冷轧硅钢片厂扩建工程破土动工,1997年12月投产,工程总29亿元。冷轧硅钢片厂扩建工程分两期进行。一期工程包括引进生产高牌号硅钢的专利技术和ROF环形炉、交流调速机、高速轧机等先进技术和装备,兴建和改造7条生产线(与新日铁合作),自行设计和配套3条硅钢生产线号包装机组、盐酸再生装置、氮净化二期工程、CA5机组和CA2机组改造。CA5机组是第一条国内设计、配套的冷轧硅钢片退火作业线以下牌号的无取向硅钢片,设计年退火通板能力21万吨。CA2机组改造项目包括增加干燥炉、涂层系统和卷取设备,成为可同时处理无取向硅钢和取向硅钢的机组,设计年产取向硅钢10万吨。扩建后的冷轧硅钢片生产能力从17万吨增加到40万吨。

2号高炉技术改造 1997年5月10日,服役38年的2号高炉停炉大修改造;1998年11月13日,2号高炉再度出铁。改造后的2号高炉采用矩形陶瓷悬键式拱顶和双预热技术、无料钟炉顶、双铁口沉铁式主沟,热风炉、高炉本体、炉顶和原料系统由计算机自动控制,主卷扬上料拖动装置采用全数字直流调速系统,高炉利用系数达到2.0吨/立方米。

轧板厂2800轧机改造 1998年12月武钢轧板厂2800轧机改造动工,1999年3月26日竣工投产。2800轧机改造工程工期3个月,总2.6亿元。改造包括从美国达泊尼公司引进AGC液压系统,从德国西门子公司引进“交交变频”技术,从意大利引进液压缸以及美国技术,加拿大制造的r射线钢板测厚机及乌克兰电网无功补偿技术等。国内配套设备包括第二重型机器集团制造的轧机牌坊、轧辊及换辊装置,第一重型机器集团制造的50毫米11辊钢板热矫直机成套设备,上海电机厂制造的主电机,贵州险峰机床厂制造的轧磨床等。2800轧机改造后使轧板厂的中厚板总体技术水平从20世纪50年代跨入到90年代先进水平,轧机轧制压力增加到4500吨,产品厚度和宽度范围扩展,产品结构改善、质量提高、规格增加。

“平改转”工程 根据《国家计委、国家经贸委关于审批武汉钢铁(集团)公司改造和扩建工程项目建议书的请示》要求,在2000年前全部淘汰平炉,新建2座100吨转炉,实现全连铸。武钢一炼钢厂于1998年3月20日实施平炉改转炉工程(简称“平改转”工程),成为全国钢铁企业中最早实现全连铸的企业。工程建设周期为244天,工程总6.5亿元。1998年12月8日,“平改转”工程改造完毕。工程包括新建2座100吨转炉、1座LF炉、1座双工位VD装置、2台5机5流方坯连铸机,改造混铁炉。工程引进的液压振动装置、液面自动控制、多点连续矫直、电磁搅拌等具有90年代先进水平的技术;工程采用的铁水脱硫、炉外精炼、高速连铸均为90年代的生产工艺,设计年产钢170万吨。两座转炉于当年11月、12月相继成功投产。为此,国务院副总理专门批示:“请转告刘本仁,向武钢祝贺。告别平炉炼钢的历史,对武钢来说是一件大事,且坚持高起点、少投入、快产出、高效益的原则,两年就可收回改造资金,难能可贵。”1999年10月1日,武钢开始按全连铸生产,不再生产初轧坯;12月10日淘汰初轧工艺,全面实现全连铸。“平改转”工程的投产,使武钢的生产过程简化、能耗降低,吨钢成本降低,标志着武钢冶炼技术跃入20世纪90年代世界先进水平。

1号高炉技术改造 1999年5月14日,服役41年的炼铁厂1号高炉停炉,同年8月12日大修改造工程正式动工,计划2001年上半年竣工。1号高炉技术改造是一项跨世纪工程,高炉改造遵循“高产、优质、低耗、长寿”方针,采用多项世界冶炼新工艺、新技术、新材料,计划总5.5亿元,设计年产量从82万吨增加到162万吨。

一烧改造工程 烧结厂一烧车间建于1959年8月,生产工艺落后、设备老化、自动控制水平低,已不能满足炼铁工艺要求。2000年8月8日,1.23亿元对其进行技术改造。改造工程包括增设成品整粒筛分和铺底料系统,采用小球烧结及燃料分加新工艺,改点火炉为双斜式烧结新型节能式点火炉,实现计算机控制。改造后的一烧车间技术装备将达到20世纪90年代末期先进水平,烧结矿料层厚由420毫米提高到600毫米,生产成本降至44元/吨,烧结矿质量提高7%。